レーザーベベル加工 vs. 従来のベベル加工:ベベル加工技術の未来

面取り加工は、製造業や建設業において重要な工程であり、金属、プラスチック、その他の材料に角度のついたエッジを作るために使用されます。従来、面取り加工は研削、フライス加工、または手持ちの面取り工具などの方法で行われてきました。しかし、技術の進歩に伴い、レーザー面取り加工が従来の方法に代わる有望な選択肢となっています。そこで疑問が生じます。レーザー面取り加工は、従来の面取り加工に取って代わるのでしょうか?

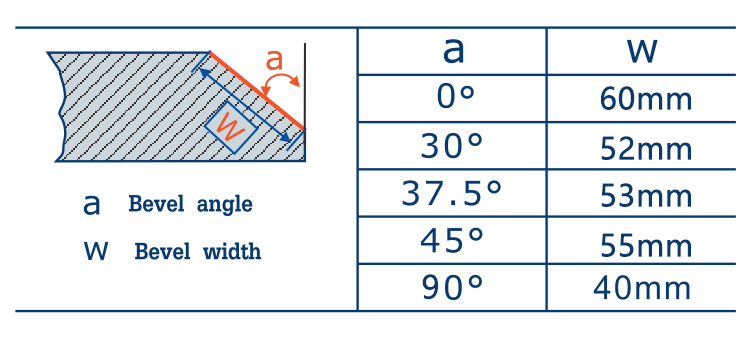

レーザーベベル加工は、高出力レーザーを用いて材料を精密に切断・成形し、ベベルエッジを作成する最先端技術です。この加工法は、従来のベベル切断方法に比べていくつかの利点があります。レーザーベベル加工の主な利点の一つは、その精度と正確性です。レーザーは極めて厳しい公差でベベルエッジを成形できるため、完成品の均一性と品質を高く保ちます。さらに、レーザーベベル加工は非接触加工であるため、ベベル加工中の材料の変形や損傷のリスクは最小限に抑えられます。

レーザー面取り加工のもう一つの利点は、その効率性です。従来の面取り加工では、所望の面取り角度を得るために複数の工程と工具交換が必要になることが多いのに対し、レーザー面取り加工では同じ作業を1回の作業で完了できます。これにより、時間の節約だけでなく、手作業の必要性も軽減され、プロセス全体のコスト効率が向上します。

さらに、レーザーベベル加工は、実現可能な形状や角度の点でより柔軟性に優れています。従来のベベル加工ツールでは複雑なベベルデザインを作成する能力に限界がありましたが、レーザー加工は様々な形状に容易に適応し、様々な材料に高精度のベベルエッジを作成できます。

これらの利点がある一方で、レーザーベベル加工には潜在的な限界があることも考慮することが重要です。大きな課題の一つは、レーザーベベル加工機の購入と設置に必要な初期投資です。従来のベベル加工ツールは初期費用が低いかもしれませんが、効率性と品質の面でレーザーベベル加工がもたらす長期的なメリットは、初期投資を上回る可能性があります。

さらに、レーザー面取り装置の操作とメンテナンスに必要な専門知識は、一部のメーカーにとって障壁となる可能性があります。従来の面取り方法は広く認知され理解されていますが、レーザー技術では最適な性能を確保するために専門的なトレーニングと知識が必要になる場合があります。

また、従来の面取り方法は、ツールや自動化の進歩により効率と精度が向上し、時間の経過とともに進化してきたことも注目に値します。一部の用途では、特にレーザー技術への移行コストが正当化されない業界では、依然として従来の面取り方法が好まれる場合があります。

まとめると、レーザーベベル加工は精度、効率、柔軟性の面で大きな利点を提供しますが、近い将来、従来のベベル加工方法を完全に置き換える可能性は低いでしょう。むしろ、両技術は共存し、メーカーはそれぞれの要件と制約に基づいて最適なアプローチを選択すると考えられます。レーザー技術が進歩し、より容易に利用できるようになるにつれて、ベベル加工プロセスにおけるレーザーの役割は拡大すると考えられますが、一部の用途では従来の方法も依然として適している可能性があります。最終的には、レーザーベベル加工と従来のベベル加工のどちらを選択するかは、それぞれの製造または建設作業における具体的なニーズと優先順位を慎重に検討した上で決定されるでしょう。

さらに興味がある方や詳しい情報についてはエッジミリングマシン and Edge Beveler. please consult phone/whatsapp +8618717764772 email: commercial@taole.com.cn

投稿日時: 2024年4月15日